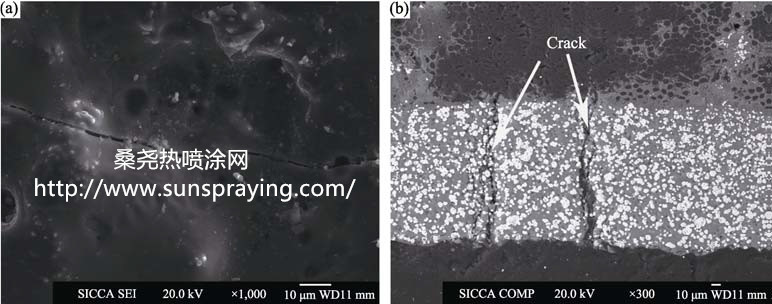

C/C复合材料在450℃的氧化气氛下, 极易氧化并导致材料性能的明显下。目前的解决办法就是在复合材料表面制备抗氧化涂层。SiC常用于C/C复合材料的抗氧化防护涂层。但是,SiC涂层的高温氧化行为将由被动氧化转化为主动氧化, 其氧化产物将由对复合材料具有保护作用的SiO2转化为气态的SiO,涂层失效进而加速C/C复合材料的氧化失效。ZrB与SiC复合在超高温富氧条件下,可在表面形成SiO2流体,在一定程度上愈合气体通过涂层向基材扩散的通道,阻止氧化性气体向基体材料内部进一步扩散,具有良好的抗氧化性能。在ZrB2中加入20wt%~30wt%SiC可以改善其高温抗氧化性且不破坏ZrB2陶瓷高温稳定性。样品在高速高温气流冲刷条件下考核涂层的抗烧蚀性能。下图为ZrB2-SiC 涂层烧蚀后的微观结构形貌,从中可以看出, 涂层表面由一层液相覆盖, 前期的EDS结果分析表明, 该液相主要元素为Si、Zr、O,由于为无定形态,XRD检测不出, 推测为含有一定ZrO2或ZrSiO4的SiO2流体。ZrB2-SiC涂层烧蚀截面形貌涂层内部在烧蚀后存在开裂现象, 可观察到少量裂纹, 但涂层保持完整, 未发生开裂或脱落, 表明反应结合SiC层可增加涂层与基体的结合强度。涂层内部裂纹则来源于ZrB2氧化生成的ZrO2产生的体积膨胀。ZrB2的氧化将导致12.8%的体积膨胀。体积膨胀将促使涂层内部出现应力从而产生微裂纹。这种微裂纹的存在对涂层的抗氧化性能是不利的,为O2的向涂层内部传输提供了扩散通道。SiO2流体粘度低, 具有较好的流动性, 容易在涂层表面形成一层液态薄膜, 弥补涂层表面被火焰热流侵蚀形成的缺陷, 起到愈合涂层裂纹、抑制进一步氧化的作用。Si的熔点在1450℃左右, 低于氧–丙烷火焰烧蚀温度, 涂层表面残留Si发生熔化, 部分与氧反应生成SiO2流体, 少量熔融Si与SiO2流体一起在高速火焰气流带动下被吹走, 一些残留在涂层表面。由此可见, 在氧-丙烷火焰烧蚀条件下,ZrB2-SiC涂层的烧蚀是热化学烧蚀和机械剥蚀综合作用的结果。

本文由桑尧热喷涂网收集整理。本站文章未经允许不得转载;如欲转载请注明出处,北京桑尧科技开发有限公司网址:http://www.sunspraying.com/

|