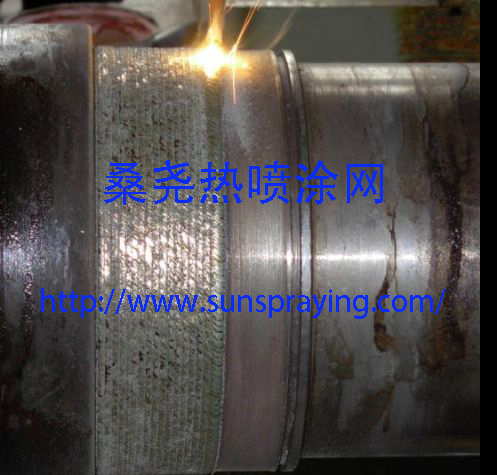

钛具有优异的耐腐蚀性能,尤其是在腐蚀性较强的多种酸性介质及某些活性气体中,具有优异的耐腐蚀性,因此它又被认为是唯一能抵御湿氯气腐蚀的金属,是极为重要的耐腐蚀结构材料。因而作为防腐涂层材料具有广阔的应用前景。然而钛与空气中的氧气、氮气良好的亲和性使得涂层的沉积需要在真空或者保护性气氛下进行,因而增加了涂层的成本和工艺的复杂性。本文采用新研发的低温高速火焰喷涂系统在普通的A3钢板上制备了钛涂层。

Ti涂层的耐腐蚀性能与涂层的致密性以及涂层含氧量有很大的关系。对已沉积的涂层进行适当的处理,降低涂层的孔隙率,是改善涂层耐蚀性能的有效手段之一。目前降低涂层孔隙率的常用方法有热扩散、重熔、封孔剂封孔等。T.Hussain等将碳钢基体上冷喷涂沉积的Ti涂层在1050℃真空保温1h后,空冷至室温,发现热处理过后的Ti涂层的孔隙率降低了,耐腐蚀性能提高。LiW.Y.等对冷喷涂Ti涂层在850℃下,真空热处理4h,发现热处理后涂层还是一种多孔结构,但是孔隙一致变小,而且粒子之间呈现出冶金结合,涂层的结合强度和显微硬度有明显提高。

本文主要考察了低温高速火焰喷涂钛涂层在保护气氛下热处理4h,主要目的是使已沉积的涂层颗粒之间发生热扩散,提高涂层的致密性,并对热处理前后钛涂层的组织结构和力学性能以及电化学性能进行测试比较。

1)Ti涂层经850℃热处理4h后,涂层内部粒子之间发生了热扩散。此外,基体与涂层之间也发生了互扩散并形成冶金结合。相分析表明,热处理没有明显地改变涂层的相结构。

2)热处理后Ti涂层的结合强度高于50MPa,而显微硬度几乎是热处理前的2倍,这与热处理后Ti涂层的致密性提高、涂层中氧含量的提高和基体扩散进入涂层中形成硬质相相关。

3)热处理后涂层的腐蚀电流密度与热处理前相比有所降低,耐腐蚀性能提高。

本文由桑尧热喷涂网收集整理。本站文章未经允许不得转载;如欲转载请注明出处,北京桑尧科技开发有限公司网址:http://www.sunspraying.com/

|