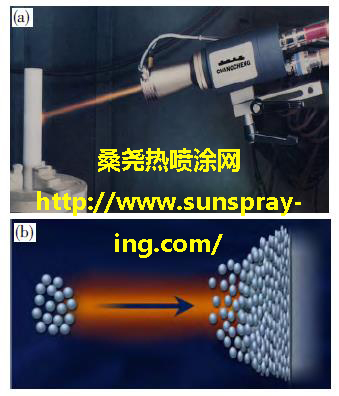

等离子喷涂是以非转移型等离子弧为热源,喷涂材料为粉末的热喷涂方法。等离子喷涂成形是一种采用等离子喷涂技术在芯模上喷射沉积制备构件的近净成形工艺。等离子喷涂成形的原理和等离子喷涂制备涂层一样,必须通过等离子喷枪来实现。喷枪的喷嘴和电极之间通入工作气体,借助高频火花引燃电弧;电弧将气体加热并使之电离,产生等离子弧,气体热膨胀喷出高速等离子射流;送粉器将粉末从喷嘴内或外送入等离子射流中,被加热到熔融或半熔融状态,并被等离子射流加速,以一定速度沉积到经预处理的芯模表面形成与芯模形状相对应的具有特殊性能的材料(如图1)。目前的研究主要集中在粉末制备、芯模制备、喷涂过程、脱模和后续处理等方面。

图1 等离子喷涂成形(PSF)

Fig.1 Plasmasprayforming(PSF)(a)—PSF过程;(b)—PSF原理

1 喷涂粉末的制备

研究表明,进料粉末的形貌和尺寸是关系到喷涂沉积率和喷涂效率的重要因素。喷涂粉末一般要求球形度高、流动性好,粒度在50~150μm之间。要得到这种特征粉末,必须采取优良的制粉工艺。目前,制备喷涂粉末的方法包括:气体雾化、喷雾干燥、烧结-破碎、旋转电极制粉和等离子球化等。

气体雾化法是研究和应用较早的一种制粉方法,基本原理是用高速气流将液态金属流粉碎成小液滴并凝固成粉末的过程。T.Grosdidier等用Ar气雾化制备了Fe-10Al合金粉,粒度在40~80μm,球形度较好。一般的雾化法都由坩埚盛装熔融金属,难免污染粉末,刘学晖等用无坩锅熔化无接触式Ar气雾化装置生产低氧细粒度的球形钛与钛合金粉末,小于0.246mm纯钛粉收得率可达96.8%。上述普通雾化制粉效率低,制备的粉末较粗。后来发展的超声雾化技术、紧耦合雾化技术和高压雾化法采用限制式喷嘴,气流速度高,小颗粒粉末比例大,效率高。文献采用超声气体雾化装置制备了W9高速钢粉,粒度都在125μm以下,球形度提高。

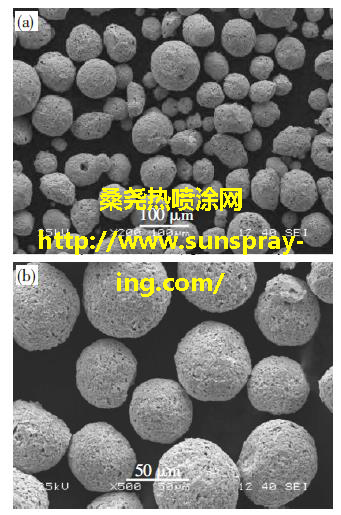

喷雾干燥法的原理是溶液、乳浊液、悬浊液或料浆首先在热风中喷雾成细小的液滴,液滴在下落过程中,因水分蒸发而形成粉末颗粒。喷雾干燥后粉末为团聚体,多为球形,表面光滑,粒径分布均匀,约45~75μm,流动性较高。林振汉等用PSZ-3Y的原粉通过喷雾干燥制备粉末,得到的颗粒之间粗细相差很小,粉末的均匀性、流动性和分散性都很好。但是喷雾干燥由于加入了黏结剂和分散剂,还要经过H2还原烧结,由于气体挥发,颗粒会发生坍塌变形。基于此,刘淑艳等用喷雾干燥结合特殊空心球化制备氧化锆空心球形粉末,用于喷涂热障涂层,也取得了良好的效果。如图2是本课题组制备的喷雾干燥W-TiC复合粉末。

烧结破碎法报道较少,Sleptsov等曾采用制粒再烧结的方法,制得了粒径为40~750μm的球形TiC、ZrC、Cr3C2、TiB2、ZrB2和CrB2等粉末。目前四川自贡硬质合金厂用此法大规模生产硬质合金喷涂粉末,其工艺流程依次为:混合,掺胶,干燥过筛,烧结,气流破碎,冷流分级,检测成品。但用这种方法制得的粉末难以达到很高的致密度,而且制备的粉末较粗。

旋转电极法(REP)是自耗电极圆形原料棒沿其长轴方向高速旋转,被电弧熔化成液滴甩出,再冷却成粉末颗粒。它包括普通旋转电极法(REP)和等离子旋转电极法(PREP)。和气体雾化法相比,REP避免了坩埚的污染。但是REP的钨阴极仍会污染粉末,所一般用PREP制备喷涂粉末。文献介绍了用PREP制备的Ni基高温合金粉末,其球形度高,杂质含量少,组织均匀,流动性很好。常健等用等离子旋转电极法制备的镍基高温合金FGH4586粉末球形度好,表面光滑完整,但也存在少量破碎和焊合粉末。

图2 W-TiC复合喷涂粉末

Fig.2 W-TiCcompositepowderforplasmaspray(a)—×200;(b)—×500

等离子球化是一种粉末修饰工艺,是将普通的粉末颗粒在等离子弧的作用下再熔化而制得球形粉末。等离子弧又分为直流等离子弧和射频感应等离子弧。射频感应等离子体能量密度高、加热强度大、等离子体炬体积大,没有电极,不会污染产品。Hedger和Hall利用感应耦合等离子体炬成功地对Cr、Ta、Mo、W、MgO和Al2O3等粉末进行了球化;古忠涛等用射频感应等离子体球化颗粒形状不规则的钨粉,球化后钨粉表面光洁无污染,粒度均匀,流动性好。该方法要求有一个很大的冷却室,冷却室内必须通以高纯Ar气,成本很高,而且一次处理后粉末的球化率不超过85%,要得到全部是球形的粉末,就需要进行多次的分选和再球化的过程。中南大学侯玉柏等用高频感应等离子炬对工业钨粉进行球化,采用直接水冷,球化钨粉的流动速度和松装密度都显著提高,同时成本降低。

目前普遍使用的就是上述五种制粉方法,它们各有特点,可以根据不同的粉末特征要求来选择。为了得到优质涂层,进料前要对粉末进行处理。如低熔点材料粉末,在喷涂的过程中容易挥发。将其与高熔点材料粉末混合制备复合粉末再进料,使高熔点材料包覆在低熔点材料表面,就能解决这个问题。

Si3N4和SiC粉末单独喷涂常常严重挥发,将其和MoSi2混合制备复合粉末,使高熔点的MoSi2包覆在外,通过PSF可以制备MoSi2-Si3N4和MoSi2-SiC复合材料。为了得到纳米结构材料,必须使用纳米原料粉。而其在喷涂过程中极易被吹散和烧蚀,不能直接用来喷涂,必须将其制备成具有一定质量和球形度的纳米结构团聚体方可装入送粉器进行等离子喷涂。一般运用纳米粉体团聚再造粒工艺,获取纳米结构团聚体粉末喂料。

2 芯模

制模和脱模在等离子喷涂成形过程中都是不可或缺的。首先,芯模材料的选择要适当,一般要求芯模具备如下条件:(1)有适当的强度;(2)热物理性能和成形材料差异适当;(3)能保持形状和尺寸精度;(4)表面清洁无显微缺陷;(5)容易去模。

2.1 芯模的制备

根据上述要求,选择合适材料经过车铸造或快速制模等方法将芯模制成所需形状,以适合构件的成形。芯模可以根据需要由多种材料组成复合芯模。

钢铁研究总院通过PSF制备大尺寸钨管发热体时采用的是石墨托模复合模具。该复合模具由钢模具和石墨模具组装而成。单纯的钢制芯模刚性好、承载能力强,但涂层直接沉积在钢制模具上将无法脱模;将钢制芯模上配上石墨托模,在石墨基体上沉积涂层,利用钢制模具承载性好和石墨良好的传热性,可有效控制沉积涂层表面温度;且石墨与金属钨的膨胀系数差异很小,可减小热应力的产生。

2.2 芯模的处理

总的来说,芯模应具有良好的表面质量,如表面光洁、硬度均匀,无微观缺陷。既要保障PSF过程中粉末材料具有较高的沉积率,又要保障PSF之后芯模与制件易于分离,脱模完整。制件的表面粗糙度取决于芯模的表面粗糙度,芯模表面粗糙度越小,成形件越容易脱模,但过于光滑的芯模表面不利于粉末初始沉积。借助现有表面技术,在芯模表面形成适当的表面膜,有利于脱模。表面膜可以是无机物,也可以是有机物。这主要取决于芯模材料、喷涂粉末种类和喷涂参数。

2.3 去除芯模

喷涂成形之后,待成形件和芯模冷却至室温,将芯模脱除。脱模可以分为破坏性脱模和非破坏性脱模。破坏性脱模是指用加热熔化、化学溶解、电化学溶解和物理溶解等方法把芯模破坏去除而使构件无破坏地分离。它适合于那些形状复杂,多角多弯曲面的成形件。而形状规则,菱角和曲面较少的成形件,芯模能够通过机械作用如振动、拉伸、热冲击等成功脱除。这种脱除芯模的方法叫非破坏性脱模法,脱模后芯模形状和尺寸没有变化,能够重复利用。

3 喷涂过程

3.1 喷涂设备

目前使用的等离子喷涂设备主要是来自SulzerMetco公司的Metco7M、SulzerMetco9M和Praxair公司的3620、4500和5500等。国产设备主要仿照Metco7M和SulzerMetco9M制得,如图3。

图3 PSF设备

Fig.3 PSFequipment(a)—气氛保护PSF;(b)—机器人PSF

图3(a)是本课题组使用的气氛保护等离子喷涂装置。随着工业自动纯水平的不断提高,工业机器人的应用已越来越广泛。图3(b)是机器人PSF设备,可改善操作环境,还可对喷涂轨迹和过程进行数字化描述和精确控制,从而显著提高喷涂成形工艺的质量稳定性。早在20世纪90年代初,WeissLE等曾用机器人喷涂枪成功地制备了形状复杂的大尺寸构件。目前,张海鸥等将机器人等离子喷涂设备用于金属模具的成形,并进行了机器人等离子喷涂轨迹间距优化实验研究,确定了最佳的轨迹间距,随后又开发了一套机器人等离子喷涂控制系统,对电流、电压、气流量等主要工艺参数进行闭环控制,利用机器人喷枪操作,实现了喷涂路径的优化,解决了人工喷涂皮膜厚度不均匀、易开裂、起皮等缺陷,获得较高质量的喷涂皮膜。机器人等离子喷涂实现了喷涂操作自动化和智能化,提高了喷涂的效率和质量。此外,贺定勇等采用的微束等离子喷涂(MPS),焰流为平稳的层流,具有功率低(0.5~2.0kW)、粒子束流沉积直径小(3~5mm)和对基材热输入小的特点,因而非常适合喷涂尺寸较小或薄壁的零件,并能避免局部过热和变形;后来采用的外置阳极MPS等离子弧能够在阳极稳定燃烧,未沉积粉末可以回收利用,但不适合喷涂高熔点陶瓷材料。

3.2 参数

影响喷涂的因素多达50多种,但由于实验装备限制,能够控制的只有功率、主气(次气)流量、载气流量、喷涂距离、喷涂角度和送粉量等参数。电功率是影响粉末熔化状态的重要因素:功率过小,粉末熔化不良;功率过大,粉末氧化严重,细小粉末气化,较大粉末过热,撞击时发生溅射,从而降低结合强度。合适的气体流量能够确保粉末被准确地送入等离子焰流中心的高温区,并为熔融液滴提供良好的气氛环境。喷涂距离直接影响沉积率和涂层质量:喷涂距离过大,熔滴飞行时间过长,温度和速度下降,撞击时变形小,从而降低结合强度,增加气孔率;而过小的喷涂距离会使涂层局部热应力过大,变形不均匀,引起涂层翘曲开裂。喷枪轴线和基模表面之间的夹角称为喷涂角度。喷涂角度越小,涂层孔隙率越大,结合强度越低。喷涂时尽量做到喷枪与基模表面垂直。送粉量要和功率匹配,否则粉末熔融状态不好而影响涂层质量。

由于参数较多,且参数之间存在交互作用。Varacalle等曾通过正交试验和田口方法来确定影响所需涂层的主要参数及其交互作用,但对于参数具体数值,大部分依靠经验指定。此外,许多研究者试图建立喷涂参数-涂层性能关系。E.Lugscheider用计算机模拟了等离子焰流的流体力学、等离子体-粉末颗粒相互作用和颗粒在芯模表面撞击行为,并认为输入功率、工作气体流量、载气流量、喷嘴几何形状和冷却过程是影响涂层质量的五个重要因素;Kucuk等人则认为影响颗粒飞行过程中熔融状态和沉积率的关键参数是载气流量,并确定了80μm的ZrO2-8%(质量分数)Y2O3复合粉末进料的最优载气流量为3.5L/min;Shaw提出了关键等离子喷涂参数(CPSP)的概念,CPSP=P/v,其中P是等离子喷涂功率,v是主气流速,并指出对于Al2O3-13%(质量分数)TiO2粉末,CPSP>310才能充分熔融;A.F.Kanta等[32]认为影响涂层性能和结构的直接因素是飞行过程中粉末颗粒的特征和状态,并通过人工神经网络(ANN)模型建立了喷涂过程中熔融粉末平均颗粒直径、表面温度、飞行速度和喷涂参数之间的关系式。

3.3 喷涂实施

喷涂之前,要将芯模固定并预热。文献[33]指出,芯模表面温度是影响熔融液滴扁平行为的重要因素。研究表明,预热芯模表面,可以除去芯模表面杂质,增加结合力;冷的芯模表面,杂质不能去除,易形成气孔,且杂质受到液滴高温而迅速升温膨胀移动,使液滴呈溅射状;当芯模表面温度超过某一转变温度Tt时,液滴与芯模表面撞击后的形状会由溅射状变为圆盘状。因此,预热温度一般要超过Tt。芯模预热之后就可以按照设定的工艺参数实施喷涂了如图。喷涂过程中合理的涂层冷却措施是非常必要的,一般采用压缩CO2气体冷却涂层,使其保持在一个合理的温度范围内,成形过程顺利,涂层达到预定厚度。

4 后处理

对PSF制备的构件来说,孔隙越少,致密度越高,性能越好。但是由于喷涂中存在的未熔或半熔粉末颗粒、氧化夹杂和典型的层片状沉积结构,以及脱模过程带来的损伤,都会给成形件组织带来结构缺陷和残余应力,限制了成形件的致密度和使用性能。为了改善成形件组织结构,或者得到一定的表面特征,除控制好喷涂参数,提高沉积率,对成形件进行相关处理是必要的。后处理一般包括致密化处理和表面处理两大类。

4.1 致密化处理

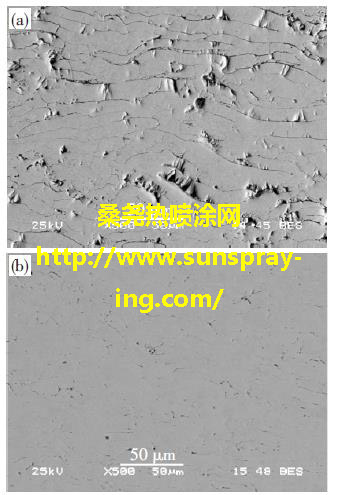

致密化处理包括退(淬)火、热等静压烧结、电火花烧结、重熔、旋压和浸渗。前四项处理可以统称为“热处理”。热处理过程中,物质扩散,组织均匀化,结构改变。胡明等发现,退火处理会降低PSF成形SiCP/Al复合材料热膨胀系数,而淬火则使其热膨胀系数增加,从而影响复合材料的热导率。文献中,为降低离子喷涂WC-Co涂层的孔隙度,增加涂层与基体间是机械结合,减少层状组织,对涂层进行了HIP处理,得到细晶组织。钢铁研究总院采用PSF制备的W管发热体在2350℃烧结后涂层由原来的层状结构转变为晶粒结构,相对密度由喷涂态的83%提高到93%,室温下电阻由176.8μΩ/cm降到5.62μΩ/cm。研究指出,喷射成形的FeAl纳米结构复合材料,在1050℃电火花烧结(SPS)之后,能达到近全致密,并保持纳米结构。DongshengWang等用激光重熔对Al2O3-13%(质量分数)TiO2涂层处理后,发现原来的柱状晶组织被细小的共晶组织取代,涂层致密。

热处理过程中控制温度是关键。晶粒形核与长大对温度非常敏感。如图在W-Ni-Fe构件的真空烧结中,1300℃的显微晶粒要比1400℃的小。如PSF制备的Al2O3-TiO2复合材料在1200℃热处理,体积收缩了0.5%~1.0%,得到了细小开孔的显微形貌,层间结合更紧密;而在1400℃、1500℃和1600℃进行热处理,发现孔隙增多,比热处理前还要多,晶粒由层片状变为等轴状,强度和硬度下降。

图4 PSF喉衬截面SEM形貌

Fig.4 SEMmicrostructureofPSF-throat(a)—HIP处理前;(b)—HIP处理后

旋压是一种综合锻造、挤压、拉伸、弯曲、环轧、横轧和滚压等工艺特点的少切削、无切削加工的先进工艺。旋压非常适合于PSF制备的筒形件、锥形件和曲母线形件。那些对致密度要求高的构件,可以在热处理之后再旋压。旋压后,晶粒沿管材的轴向被拉长,径向被压扁,晶粒内部存在大量的变心孪晶、变形带,有效地破碎了粗大的颗粒。

浸渗处理是将渗透剂渗入多孔性物质,填充孔隙,增加积层颗粒间结合强度。文献报道,黏结剂能够均匀浸渗到涂层的粒子间以及层状结构界面处,使涂层结合强度提高5~10倍,达到40~50MPa,涂层耐冲蚀性能提高了2倍。经浸渗处理,PSF成形单电池管(SOFC)的气密性显著提高。浸渗剂的选择是决定浸渗处理效果的关键。浸渗剂应具有良好的浸渗性和黏附性,固化物应具备耐蚀性及与制件较为接近的物理性能。一般对Cr2O3、Al2O3-TiO2等应用于高温条件下的陶瓷粉末PSF制件,可选用硅酸盐无机浸渗剂;对常温下工作的合金粉末PSF制件,可根据耐蚀介质要求和制件物理性能,选择相应的树脂类浸渗剂。

4.2 表面处理

表面处理包括化学镀、表面氧化和抛光。化学镀是在成形件表面电镀一薄层金属,起到防腐蚀、耐磨、热障等作用。铁基粉末PSF成形件表面耐腐蚀性能差,化学镀镍是其表面防腐蚀处理的重要手段。

另外,化学镀镍层具有抗腐蚀性和耐磨性,在PSF成形模具和零件上使用,可大大改善润滑性能,使脱模更容易,耐磨性更好。化学镀之前要根据成形件材质和表面状况进行烘烤、化学除油和浸蚀等前处理。表面氧化工艺简单、成本低廉,在某些耐蚀性要求较低的场合,可作为钢铁PSF制件的防护和装饰性处理。

PSF成形模具脱模后要对喷涂壳体进行打磨与抛光,以获得表面质量高的金属模具。抛丸采用塑料小球,可轻易将石膏或陶瓷型去除,并可用于抛光模具表面。抛丸一般不用高硬度颗粒,以免破坏模具表面。

本文由桑尧热喷涂网收集整理。本站文章未经允许不得转载;如欲转载请注明出处,北京桑尧科技开发有限公司网址:http://www.sunspraying.com/

|