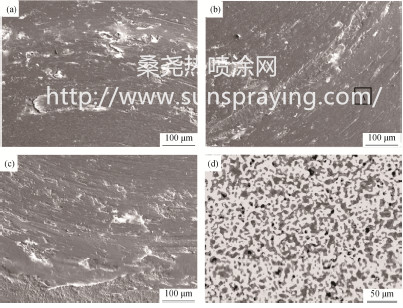

以铁镍基合金为基体,添加硬质相Cr2O3 及固体润滑剂CaF2,利用粉末冶金工艺制备了高温自润滑热锻模具材料。采用X 射线衍射仪、扫描电子显微镜及显微硬度计,研究了烧结工艺对铁镍基自润滑材料力学性能的影响,分析了Cr2O3和CaF2对铁镍基自润滑材料烧结性能的影响,并得到了最佳烧结工艺。以铁镍基合金Fe‒35Ni‒15Cr‒5Ti‒4Mo‒0.2C为基体,添加硬质相Cr2O3,固体润滑剂CaF2,制备了高温自润滑模具材料;试样在1320℃和2h的最佳烧结温度和烧结时间下,相对密度达到90.0%,硬度平均值为HV 229.9;继续延长烧结时间,样品相对密度可提升1.8%,但整体力学性能下降。在最佳烧结温度和时间下添加Cr2O3和CaF2,Cr2O3质量分数从0增加到30%,试样的相对密度下降4.0%,硬度从HV227.3增加到HV342.8;CaF2质量分数从0增加到10%,试样的相对密度下降3.6%,硬度也逐渐下降。在球-盘式高温摩擦磨损实验中,随着固体润滑剂CaF2质量分数从0%增加到10%,摩擦系数明显降低(μ值从0.45到0.30),磨损率先降低后升高;当样品中CaF2 质量分数为8%时,试样的摩擦系数和磨损率最低,继续增加CaF2,摩擦系数反而增加;添加质量分数为20%Cr2O3和8%CaF2时,自润滑模具材料的综合性能最优。

本文由桑尧热喷涂网收集整理。本站文章未经允许不得转载;如欲转载请注明出处,北京桑尧科技开发有限公司网址:http://www.sunspraying.com/

|