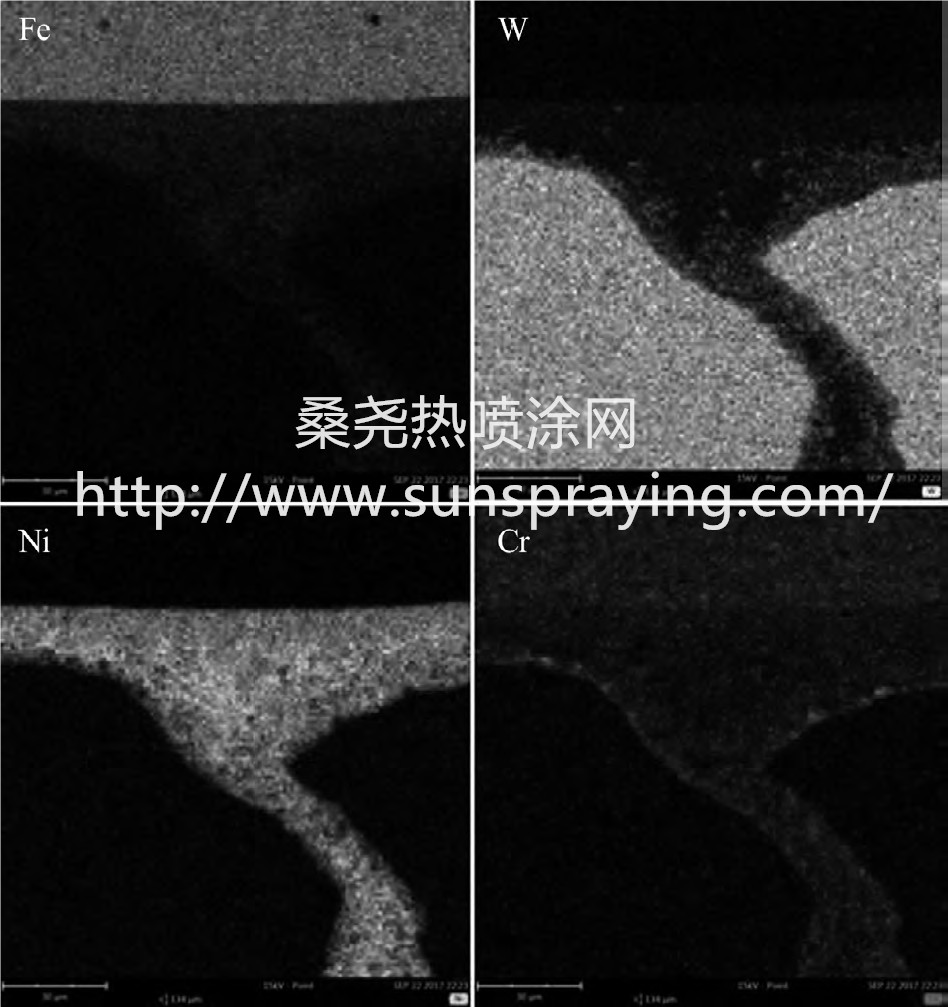

近年来我国的高铁技术飞速发展,在高铁机车制造和配套基建生产过程中需要一些工件具有较好的耐磨性。耐磨件的生产和再制造通常是将耐磨层涂覆在常规材料表面,耐磨层的涂覆方法有热喷涂法、物理气相沉积、化学气相沉积、堆焊法以及钎涂法。钎涂的原理是液态钎料在母材上润湿、铺展,在母材表面形成具有特殊性能的涂层。与其他方法相比,钎涂具有以下优点:(1)涂层与母材为钎焊冶金结合,其结合强度高于热喷涂的机械结合;(2)钎涂涂层组织均匀,孔隙率低;(3)与堆焊相比加热温度低,对母材性能影响较小;(4)钎涂法制备的耐磨层厚度范围较大,能制备厚度0.05~4 mm 的耐磨层。钎涂的耐磨层由低熔点钎料和高熔点硬质相两部分组成。在合适的温度下,钎料熔化,润湿母材和硬质相,并在母材表面铺展形成耐磨涂层。目前钎涂常用钎料为镍基合金,如BNi82CrSiB 和BNi76CrP,增强相通常采用WC、Cr3C2 等陶瓷相。钎涂多在真空或气保护炉中加热,成本较高,且工艺复杂。氧乙炔火焰操作简单,成本较低,很适合在生产现场对工件进行钎涂再制造。目前火焰钎涂工艺的研究报道较少,且针对WC粒度对钎涂耐磨层组织和性能影响的系统研究较少。本研究采用郑州机械研究所研发的镍芯药皮焊条对低碳钢板进行火焰钎涂,研究不同粒度WC对钎涂层组织和性能的影响规律,以期对钎涂技术的研究有一定的借鉴意义。1)WC 粒度为20 μm 时,过渡层中出现长条状的NiW 相,涂层显微组织呈现以Ni钎料为基体,弥散分布着富W相;而当WC粒度增加至200 μm以上时,涂层显微组织以大颗粒WC 增强相为主,Ni钎料起到粘结剂的作用。(2)随着WC粒度的增加,Ni钎料与WC增强相的冶金反应程度减弱。(3)WC粒度为400μm时,涂层的洛氏硬度最高,涂层的耐磨性最好。从显微硬度测试结果来看,试样1 的显微硬度较为平稳,这是因为WC 粒度较小,在钎涂过程中与液态钎料发生冶金反应,其显微组织趋向于以Ni 钎料为基体,并弥散分布富W相颗粒,所以其硬度值更接近于Ni 钎料基体。或者说由于WC粒度太小,弥散分布在涂层中,并且一部分WC 被Ni 钎料消耗,导致其粒度进一步减小,涂层的显微组织是以Ni钎料为基体,因此其宏观力学性能应更接近于Ni钎料基体的性能。钎涂耐磨层外表面洛氏硬度测试结果如图8所示,随着WC粒度的升高,其洛氏硬度值也逐渐增加。推断其原因是:WC粒度过小时,WC颗粒弥散分布于Ni钎料基体中,并且有一部分WC与Ni钎料发生冶金反应,所以涂层的力学性能接近于钎料基体。随着增强相WC 粒度的升高,大颗粒的WC具有极高的硬度,而Ni钎料此时作为粘结剂将WC增强相包覆起来,这种组织是理想的耐磨组织,在服役条件下,钎料被磨损后露出高硬度的WC颗粒,极大提高了工件的耐磨性能。4)火焰钎涂法制备的WC-Ni 涂层冶金反应良好,界面组织致密,是一种低成本、高性能的钎涂工艺。

本文由桑尧热喷涂网收集整理。本站文章未经允许不得转载;如欲转载请注明出处,北京桑尧科技开发有限公司网址:http://www.sunspraying.com/

|