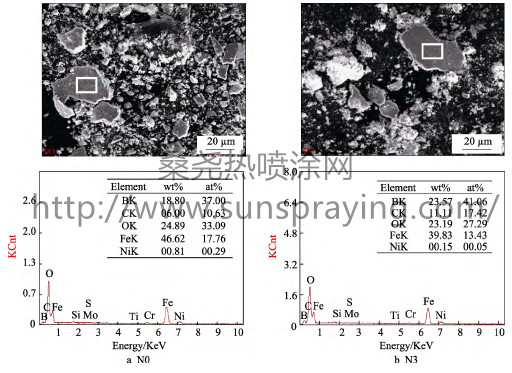

随着我国船舶工业技术的发展,对船舶机械装备的性能要求日趋严苛,特别是长期服役在极端高强度磨损工况下的船舶柴油机气缸套材料,内受活塞环的往复侧压作用,外受高温高压和热应力的影响,极易产生热变形和各类磨损失效等,导致零件服役寿命降低。灰铸铁作为传统工业柴油机气缸套的主要原材料,虽然铸造性和切削性较好,但低的强度硬度以及塑韧性不能满足严苛工况的要求,限制了其直接作为摩擦副材料的应用。目前,激光熔覆技术以其能量高、冶金结合和材料选择范围广等优势,成为制备自润滑耐磨涂层常用的手段。金属基自润滑涂层具有良好的耐磨、润滑和抗高温等性能,但加入的成分过多在一定程度上也会降低涂层的致密性、结合强度,加大裂纹和孔洞等缺陷产生的几率,影响摩擦学性能。蒋冰玉等研究发现,随BN加入量的增多,NiCr/BN涂层的孔隙率增大、缺陷增多,硬度和摩擦学性能都有降低。李方坡等研究发现,随MoS2质量分数的增加,Ni基固体润滑涂层的结合强度和摩擦学性能下降。稀土被称为“工业维生素”,因其特殊的电子层结构和化学活性,可以有效改善金属材料的微观组织结构,提高涂层力学性能和摩擦学性能。为提升 Ni60A+Ti/MoS2复合涂层的力学性能和摩擦学性能。通过对文献的分析发现,采用激光熔覆工艺制备的自润滑涂层确实可以大幅度提升涂层的减摩耐摩性能,但多数自润滑剂的引入都会增加涂层内部各类组织缺陷的产生,因此同时追求自润滑涂层优异的组织结构和摩擦学性能的研究还需进一步深入。基于金属基固体自润滑涂层良好的减摩耐磨性能,本文利用激光熔覆技术 HT270灰铸铁表面制备了La2O3改性的Ti/MoS2镍基自润滑涂层,目的是通过稀土元素,改善现有自润滑涂层由自润滑添加剂带来的组织陷问题,不受限于传统思想,力求从改性熔覆层自身的组织结构性能方面,进一步提升自润滑涂层的力学性能和摩擦学性能,并研究了稀土氧化物La2O3对涂层的改性影响及减摩耐磨作用机理,为后续新型稀土改性复合涂层研究提供借鉴。方法利用激光熔覆技术在HT270灰铸铁表面制备了 La2O3改性镍基自润滑复合涂层,通过硬度测试、摩擦磨损实验、XRD测试分析和扫描电镜分析,对比分析了La2O3添加量对复合涂层的微观组织、相组成、显微硬度和室温及 200℃条件下摩擦学性能的影响。结果La2O3改性后的涂层主要由 CrNiFeC、NiTi、(Fe,Cr)7C3、Cr7C3、TiC、Ti2CS、MoS2相和La2O3组成。添加La2O3后可以明显细化晶粒,使组织更加均匀致密,提高了熔覆层显微硬度及耐磨性。当 La2O3的添加量为 1.0%时,涂层的硬度值最高达776HV0.2。La2O3改性后,涂层的摩擦学性能也得到了优化。室温时,1.0%La2O3涂层的磨损失重仅为1.8 mg,摩擦系数为 0.48,与未添加 La2O3的涂层相比,磨损失重降低了47.1%,摩擦系数也明显降低;200℃高温磨损时,1.0%La2O3涂层的磨损失重降低了41.3%,摩擦系数降低到0.50。结论 La2O3的加入可以有效提高涂层的减摩性和耐磨性等摩擦学性能,同时还能优化涂层的组织结构和硬度等力学性能。采用激光熔覆技术制备的 La2O3改性镍基涂层,力学性能和摩擦学性能得到有效提高。

本文由桑尧热喷涂网收集整理。本站文章未经允许不得转载;如欲转载请注明出处,北京桑尧科技开发有限公司网址:http://www.sunspraying.com/

|