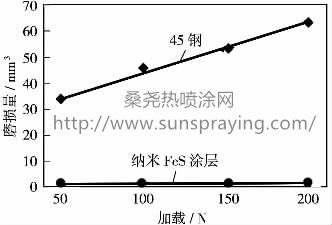

热喷涂技术是采用气体、液体燃料或电弧、等离子弧、激光等作热源, 使被喷涂材料加热到熔融或半熔融状态, 通过高速气流使其雾化, 然后喷射、沉积到经过预处理的工件表面, 从而形成附着牢固的表面层的加工方法。它是材料表面强化与保护的重要技术, 具有许多其他表面技术所不具备的优势, 例如: 喷涂材料和基体的选择范围广、工效高、被喷涂的材料大小不受限制、涂层厚度较易控制、容易形成复合涂层等等, 同时还具有成本低, 经济效益显著的优点, 具有非常好的发展前景。采用热喷涂技术不仅能使零件表面获得各种不同的性能, 如耐磨、耐热、耐腐蚀、抗氧化和润滑等性能, 而且在许多材料表面上都能进行喷涂。喷涂工艺灵活, 喷涂层厚度能达到0.5~5mm,而且对基体材料的组织和性能的影响很小。热喷涂技术的加工特性为在加工过程中保持纳米粉末的纳米结构提供了极大的可能性, 因热喷涂过程中, 喂料温升极快, 受热时间极短,粒子与基体冷表面发生猛烈碰撞后, 受基体冷却作用的影响, 原子的扩散和二相粒子的形成与生长都同时受到限制。热喷涂技术制备纳米涂层是目前被公认的最具发展前途的方法, 是将纳米技术应用于工程实际的最简捷办法。清华大学曾对等离子喷涂技术制取的FeS的自润滑涂层进行研究, 在实验中使用了粒度为40μm镍包覆的FeS颗粒作为喷涂材料, 在表面硬度为55HRC的45 钢基体上制出了0.3 、0.8和1.5mm 等不同规格的FeS涂层, 在QP-100球盘试验机上进行摩擦磨损实验, 在50N载荷作用下, 摩擦系数介于0.11~0.14之间, 在摩擦磨损实验中表现出了明显优于基体的减摩、耐磨、抗擦伤性的性能。从试验结果的X射线衍射分析和表面形貌中可以清楚的看出在涂层中有大量镍的存在, 这一定程度上影响了涂层的润滑性能, 在与离子硫化涂层的对比中, 可以看出摩擦系数和磨损量都偏高, 同时也观察到喷涂层的致密性差, 孔隙率高, 孔洞偏多, 结合强度低等缺点。可以想象, 如果将喷涂材料降低到纳米尺度, 同时提高纯度, 将可以得到与离子硫化涂层性能相当的热喷涂涂层。美国纳米材料集团英佛曼高科技公司首次将纳米材料应用在热喷涂工艺上。美国康州大学的斯托特教授和罗格斯大学的卡尔教授都是英佛曼高科技公司的创始人, 他们首先研究出纳米粉末的再造粒方法, 使具有纳米结构的粉末材料能够用于传统的热喷涂喷枪上, 从而使制备出纳米结构热喷涂涂层成为可能。王铀博士在现有的沉积固体自润滑涂层技术的基础上, 根据摩擦学和金属学的基本原理, 利用纳米材料的优异特性, 采用热喷涂表面改性技术, 以形成具有优异摩擦学性能的先进纳米结构固体自润滑复合材料涂层。通过实验首次成功地将大小为50~100nm的纳米级FeS颗粒制成了大约60μm的颗粒, 可以解决将硫化亚铁纳米颗粒应用到热喷涂技术上的瓶颈问题,使用JP-5000(HP/HVOF)热喷涂设备在不同的材料表面成功地得到了纳米自润滑涂层。图1 是其利用热喷涂制得的FeS涂层的横截面照片。可看出, 涂层组织具有细小层片状特征, 层片间距多在150nm 以下, 依稀可见纳米尺度特征。热喷涂的纳米硫化物涂层适合用在无润滑油、高载荷及真空等恶劣条件下使用, 可以极大的提高材料的使用寿命。结合热喷涂技术上操作简单、效率高及适用面广的的优势及可以实现自动化生产的发展前景, 热喷涂纳米硫化物涂层具有相当好的应用价值。采用热喷涂技术生产硫化物自润滑涂层具有相当好的前景。该技术可以应用在各种大型设备的轴、轴承、轧辊、冷冲压模具等不能实现封闭的流体润滑, 还可以结合流体润滑使用。另外, 对热喷涂纳米硫化物涂层的摩擦磨损性能如承受载荷、速度、摩擦系数、磨损率、温度等参数之间的相互关系, 涂层的适用范围, 及热喷涂过程的工艺参数等, 仍需进一步进行试验来获取更多更准确的数据。

本文由桑尧热喷涂网收集整理。本站文章未经允许不得转载;如欲转载请注明出处,北京桑尧科技开发有限公司网址:http://www.sunspraying.com/

|