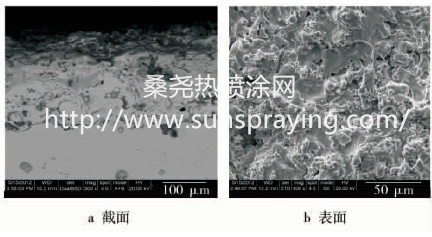

随着科学技术的发展,传统的液态润滑油、半固态润滑脂等润滑方式已不能完全满足许多苛刻工况下摩擦材料的润滑需求。具有自润滑性能的固体润滑涂层显示出许多优越性,其成分能够根据工况要求方便地进行设计,可以在保持基体材料本身优异机械性能的基础上获得自润滑、耐磨损等特殊性能。等离子喷涂具有零件无变形,涂层结合力高、气孔率低的特点,在耐磨、减摩、抗高温氧化、热障涂层等方面得到了广泛应用。Cr3C2具有很强的耐磨性,将NiCr作为耐热合金粘结相与Cr3C2复合而成的NiCr-Cr3C2粉是优良的抗高温耐磨材料。MoS2是典型的固体润滑剂,其分子层之间的结合能力较弱,因而界面分子层极易滑动形成良好润滑。从图可以看出,涂层为由无数熔融或半熔融的变形粒子互相交错并呈波浪式堆叠在一起的层状结构。喷涂过程中,粒子与基材碰撞时发生较均匀的流动铺展,使得涂层扁平化程度较高,这说明喷涂功率和送粉速度匹配性好。此外,涂层与基体的结合为机械结合,分界较明显,结合处存在显微裂纹和较大的孔隙,且此处的孔隙大于涂层内部的孔隙,涂层厚约200μm,厚度较均匀。结合处的孔隙率更大是由于熔融或软化的粒子撞击到基体上时,因为基体的导热系数大于涂层,所以熔融或软化的粒子比涂层内部粒子的收缩更大。从图可以看出,涂层表面的喷涂粒子熔化充分,不存在夹生粉末,表面孔隙率较低,有少量的微裂纹。这是由于涂层在喷涂过程中产生了热应力,冷却时由于陶瓷不易发生塑性变形,使得热收缩应力难以松弛,最终导致涂层开裂。等离子喷涂过程中,颗粒的不断堆叠和部分颗粒的反弹散失使得颗粒与颗粒之间不可避免地出现一部分孔隙。这些孔隙包括: 片层间不致密形成的孔隙; 沉积粒子与气体介质作用形成的孔隙; 沉积粒子与基材或刚沉积的颗粒发生溅射而分裂成小颗粒,这些颗粒间的孔隙; 小颗粒之间的小气泡等。Ni包MoS2含量不同的涂层相组成相同,主相为Cr7C3,Ni和MoS2,同时还存在少量Cr3C2和Cr2O3相。涂层与基体的结合为机械结合,分界较明显,涂层厚度较均匀。喷涂粒子熔化充分,孔隙率较低,涂层表面存在少量的微裂纹。喷涂粉末中Ni包MoS2粉偏少或偏多都会导致涂层摩擦磨损性能变坏,Ni包MoS2粉质量分数为30%时,涂层的摩擦磨损性能最好,摩擦系数及磨损率分别约为0.36和3.3×10-4mg/s。

本文由桑尧热喷涂网收集整理。本站文章未经允许不得转载;如欲转载请注明出处,北京桑尧科技开发有限公司网址:http://www.sunspraying.com/

|