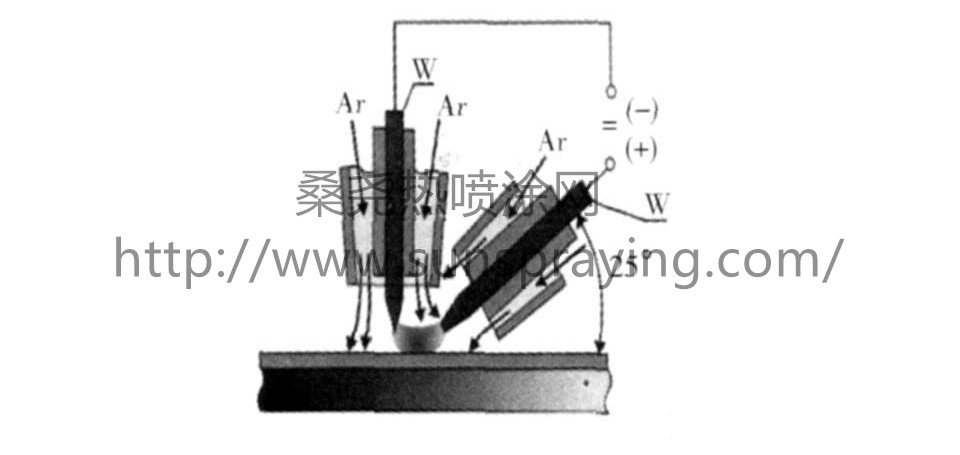

电子束重熔是利用高速定向运动的电子束, 在撞击涂层表面后将部分动能转化为热能, 对表面进行强化处理的一种技术。电子束重熔可以扩大合金的固溶度, 细化晶粒, 减少偏析, 同时具有真空脱气的效果;并使其中的氧化物和硫化物等夹杂物溶解, 起到固溶强化的作用, 能有效地改善材料的耐磨、抗冲击、抗腐蚀、抗高温氧化等性能。作为高密度能量的热源, 电子束与激光束在工艺上有许多相似之处。但是, 由于产生原理和工艺条件的差异, 它们各具优缺点。电子束加热重熔时, 必须具备真空室(动力压力P<10-4Pa), 大件及深孔的重熔处理受到限制, 缺乏灵活性;但热转换率高, 其电子束能量的75%能被涂层吸收(而激光束的吸收率仅为2%~8%), 且成本比激光重熔低一半多;受电磁波(较短波长)和电子束波(受电场强度控制)的联合作用以及由于电子光学快速发展的结果, 电子束光斑可以限定在一个很小的范围内, 甚至比激光光斑还要小,因此当试样较小或者要求重熔区域精确时, 电子束重熔是一个非常有用的后处理技术。极氩弧(TungstenInertGas, 简称TIG)重熔处理技术是利用电弧束能量对工件进行表面强化, 由于其成本低, 强化效果好, 操作简单, 易于推广, 在国内外已经被越来越多地用于灰铸铁和球磨铸铁零部件的表面强化, 如汽车发动机缸体、缸套、凸轮轴以及许多泵体和阀体等。对喷涂层进行激光、高能电子束或高聚焦太阳能重熔, 能使涂层性能得到改善, 但这些工艺的实施受到设备条件的限制, 故很难在一些中小型企业得以推广。据资料介绍, 对16Mn钢材采用镍基、钴基自熔合金粉末进行喷涂, 经火焰重熔处理后, 涂层耐磨性提高2倍, 该研究成果已在鼓风机叶片上得到应用。火焰重熔热源不仅仅局限于氧-乙炔。由于燃气资源丰富,设备简单, 操作方便, 因此广州有色金属研究院在工业用燃烧器的基础上, 研制出一台具有较大功率的燃气火焰重熔装置, 利用乙炔或丙烯为燃气, 对校直辊和拉矫辊等许多辊类进行了重熔处理, 证明这台装置安全可靠, 可取得良好的重熔效果。进行火焰重熔时, 重熔枪的行走速度及离工件的距离必须严格控制, 否则基体热影响区过大, 会产生变形及开裂。该方法经常应用于自熔合金, 简单实用, 可在施工现场进行操作。如果零件小且量不大, 手持含氧燃料火焰枪加热是最具竞争成本的, 但由于手持火焰枪加热劳动强度大, 不可能做到均匀加热。涂层感应重熔技术是在工件基体上预先制备涂层, 然后利用感应圈中的交变磁场在工件中产生涡流, 利用涡流产生的量达到使涂层熔化的目的。涡流的趋肤效应构成了感应加热的主要优势, 使得热量可以集中在要求的加热区域内。由于可以使涂层熔化, 所以能使涂层与基体的结合力状况得到改善;又由于热量集中在表层, 所以对基体的热影响小, 从而达到热影响小、结合力强的要求。一般来讲, 合金粉末只有具备其熔点低于基材和具有自熔性这2个基本要求才能应用火焰喷涂。当选用自熔性较差的Cu基粉末喷涂时, Cu基粉末会氧化, 从而形成较厚的氧化膜,基材亦因为高温而受氧化, 从而造成熔合困难并产生夹渣。但是蔚晓嘉等利用感应重熔方法成功熔化Cu基涂层, 未发现有害的晶界扩散, 从而降低了涂层材料“自熔性”的要求。涂层感应重熔的效果与涂层的相对磁导率和电阻率有密切关系, 多种合金涂层重熔时都表现出在涂层与基体的界面和涂层表面处为高温区, 这种温度分布的不均匀性是涂层感应重熔温度场的基本特征, 它不仅影响重熔过程的稳定性, 也决定了涂层的组织结构与性能。很多资料都讲到这一点, 从电磁场基本理论出发, 对温度场的分布特征进行了研究和理论推证, 以便更深入地了解重熔规律。喷涂层被重新加热到固态和液态之间的某个温度实施重熔, 此时涂层呈半固态, 材料变得致密并氧化成熔融状, 因此冶金反应引起了大量的硬质相(碳化物、硼化物及其结合物)以涂层混合物的形态沉积。重熔后表面经过冷却, 这些硬质相保留在涂层上, 提供了优秀的耐摩擦磨损能力。根据应用的广泛程度和成本因素来看, 镍基合金是熔融合金中最有价值的, 也是近几年来炉重熔研究材料最多的。一般来说, 镍基涂层的表面硬度都能根据应用需要, 保持在35~65HRC之间。

本文由桑尧热喷涂网收集整理。本站文章未经允许不得转载;如欲转载请注明出处,北京桑尧科技开发有限公司网址:http://www.sunspraying.com/

|