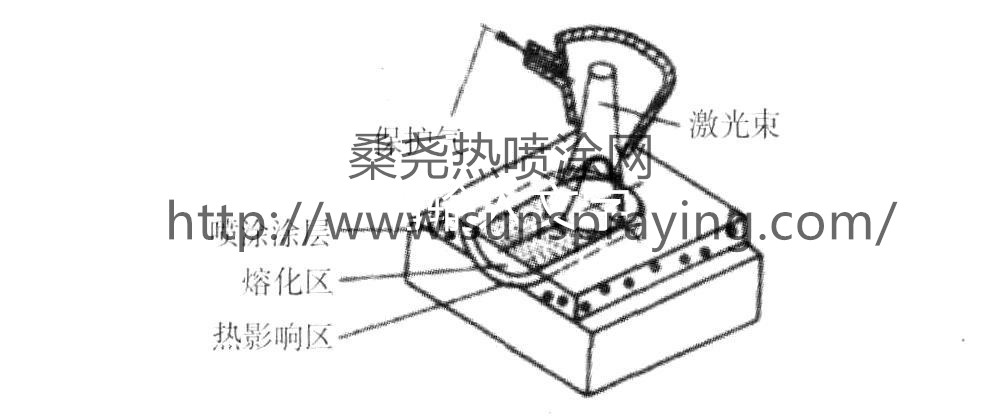

重熔处理是利用热源将合金中最易熔化的成分熔化, 产生的液相有助于扩散过程的强化和成分的渗透, 熔化的结果使热喷涂涂层与基体的结合区由原来堆叠的层状组织变为致密和较均匀的组织, 孔隙减少甚至消失。因此采用适当的重熔处理, 可改善涂层与基体间的结合强度和涂层内在质量, 从而提高涂层的耐磨、耐蚀性。目前, 重熔处理技术主要有激光、电子束、TIG重熔、火焰重熔、整体加热和感应重熔等。热喷涂激光重熔工艺, 即先用火焰、电弧、等离子或爆炸喷涂等方法在基材上制备金属或陶瓷涂层, 然后在使用保护气氛的条件下用激光束进行扫描熔化处理(即二步法),如下图所示。 激光具有很高的能量密度和稳定的输出功率, 可以明显改善涂层的组织和性能。激光重熔时, 试件在高能量激光束的照射下, 使基体材料表面薄层与根据需要加入的陶瓷或合金涂层同时快速熔化、混合, 形成厚度为10~1000μm的表面熔化层。熔化层在凝固时获得的冷却速度可达105~108℃/s, 相当于急冷淬火技术所能达到的冷却速度, 又由于熔化层液体内部存在扩散作用和表面张力效应等物理现象, 使材料表面仅在很短时间(50μs~ 2ms)内就形成了具有所需深度和化学成分的表面合金化层。这种合金化层具有某些高于基材的性能, 所以通过该技术能达到表面改性的目的。热喷涂Cr3C2-NiCr陶瓷涂层具有高温耐磨和高温耐腐蚀性能, 已成功应用于航空发动机和热轧钢辊。对于热喷涂涂层存在的缺陷, 激光重熔技术可有效提高涂层的致密度, 消除大部分孔隙, 改善涂层与金属的结合情况, 从而更好地发挥陶瓷涂层的使用性能。激光重熔Al2O3+TiO2后, 会促进涂层中化学稳定性差的亚稳定相γ-Al2O3转变为α-Al2O3, 原涂层的层片状结构消失,消除表层中的疏松、孔隙等缺陷, 提高其致密度, 从而防止腐蚀介质渗入, 减少阳极溶解。重熔还促使合金元素均匀分布, 减少微电池数目, 从而提高耐蚀性。纳米改性的Al2O3+13%(质量分数)TiO2复合陶瓷涂层重熔后, 纳米Al2O3颗粒主要分布在粗颗粒表面, 填充在粗颗粒间, 阻隔了腐蚀的途径,因此其耐腐蚀性能最高;此外, 激光重熔还可提高Al2O3涂层的显微硬度和耐磨性ZrO2是典型的热障涂层, 被广泛应用于陶瓷发动机和透气机叶片上。在等离子喷涂ZrO2涂层中由于存在m相, 极易被钒和硫的化合物腐蚀, 重熔后消除了m相, 提高了涂层的化学稳定性。在保证梯度涂层的成分分布方式不被影响的情况下, 只对ZrO2表层进行了激光重熔处理, 发现重熔区有致密的等轴晶结晶组织, 由于熔区各部位凝固冷却速度不同,边缘晶粒较为细小, 中部晶粒较为粗大;其表面硬度由960HV增加到1800~2200HV;重熔处理使孔隙基本得以消除, 有效阻止了氧化性气氛渗入到涂层中, 因此使得涂层的抗氧化性能得到较大改善。激光重熔还能提高ZrO2涂层的热疲劳性能,PetitbonA研究发现热疲劳抗力的提高与重熔后涂层结合力的提高和柱状晶的形成对热应力起到一定的协调作用有关, 且随着涂层厚度的增加, 热疲劳抗力的提高幅度增大。镍基WC复合涂层具有高耐磨性和抗疲劳性, 张学秋等在45号钢基体上火焰喷涂Ni60+20%WC,经激光重熔后发现,基体和涂层结合处存在垂直方向的柱状晶, 说明结合处的温度超过合金元素熔点, 基体金属和涂层相互溶解和扩散, 形成紧密的冶金结合;涂层中有新的硬质相和共晶组织,WC均匀地分布在涂层中, 细小的共晶化合物Cr7C3、Cr23C6Ni3B、CrB弥散分布在固溶体中, 有效改善了涂层的组织和性能, 使得表面硬度达到HRC60, 显微硬度达到800HV。由于陶瓷材料的耐热冲击性差、断裂韧性值低, 因此在激光重熔过程中急剧加热、冷却的条件下易产生裂纹;激光表面重熔工艺中所用陶瓷涂层材料的熔点大大高于金属基体, 且它们之间的热膨胀系数、弹性模量和导热系数相差极大, 由此所产生的热应力易导致裂纹和涂层剥落;等离子喷涂时金属基体与陶瓷粉末之间的相容性较差, 熔融金属不能很好地浸润固体陶瓷粉末, 也易使涂层出现裂纹和孔洞。调整尺寸、降低膨胀系数、提高塑韧性对解决涂层开裂的效果不明显, 从工艺方面还难以从根本上得到解决。对于大面积激光重熔, 由于激光光斑面积小, 必须采用多次搭接技术或大面积光斑技术(散焦法、宽带法和转镜法)。多次搭接时, 每个相邻扫描带存在1个重合区, 因此, 各区域显微硬度值是波动的;从金相组织上看, 搭接涂层在整体上呈一种宏观的周期性性能变化。对大面积光斑技术而言, 当输出功率一定时, 光斑面积越大, 功率密度越低;增大光束直径, 可能削弱激光的高能密度和超快速加热优势。因此, 大面积光斑技术的应用有其局限性。

本文由桑尧热喷涂网收集整理。本站文章未经允许不得转载;如欲转载请注明出处,北京桑尧科技开发有限公司网址:http://www.sunspraying.com/

|